موتور دیزل دو سیلندر

ژانویه 18, 2024

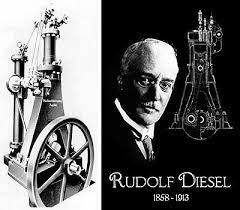

اولین موتور دیزلی جهان

فوریه 12, 2024موتور دیزل در سادهترین تعریف یک موتور احتراقی درونسوز است. موتورهای دیزل در طول سالهای زیاد پس از ابداع تا به امروز پیشرفت زیادی داشتهاند. تا جایی که امروزه در انواع سیستمها و دستگاههای مختلف شامل دستگاه چمنزنی، خودروها، موتور برقها، قطارها، کامیونها، دیزل ژنراتورها و بسیاری از دستگاههای صنعتی کاربرد دارند.

موتور دیزل به همراه آلترناتور مهمترین اجزایی هستند که یک دستگاه دیزل ژنراتور را تشکیل میدهند. برای انتخاب و خرید انواع موتورهای دیزل (گازوئیلی) لازم است به ویژگیهای آن از جمله اندازه، کاربری و میزان کارکرد بر حسب اسب بخار، توان اسمی، ولتاژ، آمپر مصرفی و همچنین برند و کشور تولید کننده آن توجه کنید.

موتور دیزل چیست؟

موتور دیزل نوعی موتور احتراقی درونسوز است که حرکت و قدرت آن با چرخه دیزل انجام میشود. تفاوت اصلی این موتورها با موتورهای بنزینی این است که احتراق در نوع دیزل به دلیل تراکم صورت میگیرد. در این موتورها انفجار ایجاد نمیشود. بلکه مخلوط سوخت و هوا به دلیل قرار گرفتن در معرض تراکم بسیار بالا و بدون جرقه زدن دچار احتراق میشوند. تفاوت دوم در دور اصلی این پیشرانهها است که برعکس نوع بنزینسوز برابر با 100 دور در دقیقه است.

اختراع موتورهای دیزلی که با سوخت گازوئیل کار میکردند، موجب شد بسیاری از کارهای سنگین که پیش از آن در صنایع توسط انسان انجام میشد، به این موتورهای قدرتمند سپرده شود. پس از آن با کاهش نیروی انسانی، هزینههای تولید کاهش یافت. در واقع همزمان شدن این اختراع با سایر اختراعات صنعتی در قرن گذشته، به تسهیل و تسریع انجام کارهای صنعتی در کارخانهها و شرکتها موجب شد.

انواع موتور دیزل به صورت تک سیلندر، دو سیلندر، چهار سیلندر و غیره توسط تولیدکنندگان مختلف به بازار عرضه میشوند. مهمترین هدف این شرکتها تولید موتورهای گازوئیلی در سایزهای کوچک، با وزن سبکتر و صدای کمتر است.

چرا موتور دیزلها محبوب هستند؟

مهمترین دلیل محبوبیت موتور دیزلها مزایای و ویژگیهای مثبت آن در مقابل موتورهای بنزینی است. مهمترین این مزایا شامل موارد زیر هستند.

- ارزانتر و ایمنتر بودن سوخت دیزل یا گازوئیل در مقایسه با بنزین

- کمتر بودن احتمال وقوع آتشسوزی در موتورهای دیزلی

- مناسبتر بودن موتورهای دیزل برای استفاده در بلندمدت و کاربردهای نیاز به قدرت بالا

- عدم نیاز به شمع برای جرقه زدن در عمل احتراق

- تولید مونواکسید کربن کمتر در مقایسه با موتورهای بنزینی

- مصرف سوخت کمتر در مقایسه با موتورهای بنزینی

تفاوت موتور دیزل با موتورهای بنزینی چیست؟

مهمترین تفاوت موتور دیزل با نوع بنزینی تفاوت در عملکرد آنها است. با وجود قطعات مشترک و چرخهی یکسان میان موتورهای دیزل و موتورهای بنزینی، مکانیزم عملکرد این دو پیشرانه با هم متفاوت است. در موتورهای بنزینی مخلوط شدن سوخت با هوا به ایجاد جرقهی الکتریکی منجر میشود. ولی در موتورهای دیزلی، احتراق صرفا حاصل فشردهسازی هوا است. به این صورت که فشرده شدن هوا موجب بالا رفتن دمای میشود و این بالا رفتن دما حرارت لازم را برای تزریق خودکار سوخت تامین میکند. در واقع نیازی به جرقه برای صورت گرفتن عمل احتراق نیست.

به علاوه نسبت فشردهسازی برای موتورهای دیزل به طور معمول به صورت 1:20 تعریف شده ولی این نسبت در موتورهای بنزینی برابر با 1:9 است.

تفاوت دیگر این دو نوع موتور در این است که دفعات باز و بسته شدن دریچهی گاز در موتورهای بنزینی ناشی از مقادیر متغیر هوا و ضربات مکش، به تعداد دقیقی است. ولی موتور نوع دیزل صرف نظر از سرعت موتور، توسط یک سیستم غیر متمرکز کار میکند که فقط توسط شیر ورودی باز و بسته میشود. در واقع با کشیده شدن پیستون به سمت بالا شیر ورودی بسته میشود. به دنبال آن و با افزایش سرعت چرخش چرخها، هوا در 21% از حجم اصلی آن پخش خواهد شد.

موتور دیزل چگونه کار میکند؟

موتور دیزل به عنوان یک موتور چهار زمانه برای کارکرد شامل چهار مرحله است. این چهار مرحله را در ادامه با هم بررسی میکنیم.

-

مکش هوا به داخل سیلندر

مکش یا تنفس اکسیژن به داخل سیلندر اولین مرحله از این فرایند است. در ابتدا و پس از باز شدن سوپاپهای ورودی، هوا یا همان اکسیژن به کمک پیستون به داخل سیلندر وارد می شود. سپس پیستون از بالاترین نقطه به سمت قسمت پایین خود در سیلندر حرکت میکند. در این زمان سوپاپ تخلیه بسته و سوپاپ هوا باز است. پس از پایین آمدن پیستون، یک خلأ نسبی در سیلندر به وجود میآید و هوای خالص از مجرای سوپاپ هوا به سیلندر وارد میشود. آحرین گام این مرحله شامل بسته شدن سوپاپ هوا و ماندن هوای خالص در سیلندر است.

-

تراکم یا فشرده سازی

در این مرحله پس از پر شدن فضای داخل سیلندر از اکسیژن، پیستون از پایین به سمت بالا میرود. به دلیل بسته بودن هر دو سوپاپ هوا تخلیه هوای داخل سیلندر متراکم میشود. به گونهای که نسبت تراکم 15 تا 20 برابر میشود. پس از بالا رفتن فشار داخل سیلندر تا حدود 40 اتمسفر، دمای هوای داخل سیلندر به دلیل افزایش تراکم بالا میرود و به حدود 600 درجه سانتیگراد میرسد.

-

قدرت یا تزریق سوخت و انفجار

در پایان زمان تراکم هر دو سوپاپ همچنان بسته هستند و پیستون به بالاترین نقطه میرسد. بنابراین اکسیژن با فشار زیاد دچار افزایش حرارت شده است. در این زمان مقداری سوخت روغنی یا همان گازوئیل توسط سوراخ های تعبیه شده در انژکتور، به هوای فشرده و داغ موجود در محفظه احتراق پاشیده میشود.

با توجه به اینکه برای انجام عمل احتراق یا شعله به سه عامل اکسیژن، حرارت و مواد سوختنی نیاز داریم، این ذرات سوخت به دلیل بالا بودن دما و بدون نیاز به جرقه دچار احتراق میشوند. پس از تمام شدن تزریق سوخت، سوختن تا حدود 3/2 از زمان قدرت ادامه دارد و پیستون تحت فشار بالای گازهای منبسط شده ناشی از احتراق به سمت پایینترین نقطه میرود. در نهایت حرکت ایجاد شده در پیستون توسط شاتون به میللنگ منتقل و موجب گردش آن خواهد شد. حرارت گازهای مشتعل شده در این مرحله 2000 درجه سانتیگراد و فشار داخل سیلندر هم به میزان 80 اتمسفر افزایش پیدا میکند.

-

تخلیه مواد یا دود حاصل از انفجار

پس از رسیدن پیستون به پایینترین نقطه در مرحله سوم، سوپاپهای تخلیه یا سوپاپهای دود باز میشوند تا دود و گازهای ناشی از احتراق از سیلندر خارج شوند. در نهایت پیستون مجددا به سمت پایین حرکت میکند تا شروع زمان تنفس، مراحل ادامه پیدا کند و موجب به حرکت در آمدن موتور دیزلی شود.

منظور از دور موتور دیزل چیست؟

دور موتور در موتورهای دیزلی که به آن RPM هم گفته میشود، بیانگر تعداد گردش موتور در یک دقیقه است. این میزان در موتورهای دیزلی یکسان نیست و به کارکرد موتور، میزان توان دریافتی و مدت زمان استفاده بستگی دارد. به علاوه در موتورهای دیزلی تعداد دور با تعداد پلهای موتور ارتباط مستقیم دارد.

به صورتی که موتورهای دیزلی دارای 3000 دور که معمولاً در توانهای پایین و برای موتور برقها کاربرد دارند، دارای 2 پل هستند. تعداد پلها در موتورهای 1500 دور 4 عدد است و موتورهای 1000 دور مورد استفاده در موتورهای گازی دارای 6 پل هستند. به علاوه موتورهای دیزلی 750 دور که در نیروگاهها به کار گرفته میشوند و به صورت مستمر کار میکنند، داری 8 پل میباشند.

انواع موتورهای دیزلی کدامند؟

به طور کلی موتور دیزلها بر اساس شاخصهای مختلف از جمله توان، برند، تعداد سیلندر، کاربری و غیره به انواع متفاوتی طبقهبندی میشود. ولی اصلیترین تقسیمبندی این موتورها شامل دو گروه زیر است:

- موتور نوع دیزل دو زمانه

- موتور نوع دیزل چهار زمانه

انواع موتورهای دیزلی بر اساس توان

از نظر توان انواع موتورهای دیزلی شامل تک سیلندر، دو سیلندر و سه سیلندر و همچنین چهار، شش، هشت و دوازده سیلندر هستند. موتورهای تک تا سه سیلندر ابعاد کوچکتری دارند و با افزایش تعداد سیلندرها ابعاد موتور بزرگ و برای کاربردهای بزرگ و صنعتی مناسب میشود.

-

انواع موتورهای دیزلی بر اساس کاربری

از نظر کاربری موتورهای دیزلی شامل کاربری خانگی، کاربری کارگاهی و کاربری صنعتی هستند. موتورهای دارای کاربری خانگی، ویلاها و مصارف تک فاز ابعاد کوچکی دارند و ساختارشان تک سیلندر است. از نظر توان هم توانهای کوچک تا حداکثر 15 الی 20 کاوا را پوشش میدهند. این موتورهای دیزلی به طور معمول تا توان 30 اسب بخار هم تولید میشوند.

موتورهای دارای کاربری نیمه صنعتی و کارگاهی از نظر ابعاد متوسط هستند. از نظر ساختار در انواع دو، سه و چهار سیلندر تولید میشوند و به طور معمول تا توان حداکثر 100 کاوا را تامین میکنند.

موتورهای دیزلی دارای کاربری صنعتی نیز برای استفاده در نیروگاههای عظیم مناسب هستند. به همین دلیل دارای شش، هشت و دوازده سیلندر میباشند و از نظر رنج توانی از بالای 100 کاوا تا 1 و حتی 2 مگاوات را پوشش میدهند.

موتور دیزل چه اجزایی دارد؟

موتور دیزل نیز مانند هر سیستم و دستگاه دیگر دارای قطعات و اجزایی است که به صورت مرتبط با هم کار میکنند. اجزای اصلی این پیشرانهها شامل پمپ انژکتور، انژکتور، فیلتر سوخت، لوله های سوخت و توربو شارژ هستند. سیستمهای برقرسانی، سیستم خنککننده و همچنین قطعات داخلی و اسکلت موتور نیز از اجزایی تشکیل شدهاند که در ادامه این قطعات را بررسی میکنیم.

- پمپ انژکتور: این قطعه برای تنظیم میزان سوخت وارد شده و فشار مناسب برای تزریق سوخت به صورت اسپری به کار میرود.

- انژکتور: انژکتور وظیفهی کمک به اسپری و پودر شدن سوخت و همچنین بهبود ترکیب سوخت با هوا را بر عهده دارد.

- فیلتر سوخت: با فیلتر کردن و تسویه سوخت مانع بروز آسیب به قطعات موتور میشود.

- لولههای سوخت: این لولهها وظیفهی انتقال سوخت از باک به موتور را انجام میدهند و به همین دلیل باید از متریال با کیفیت تولید شوند تا بتوانند در برابر فشار وارده از طرف سوخت و حرارت بالا مقاومت خود را حفظ کنند.

- توربو شارژ: با افزایش اکسیژن ورودی به سیلندر و تاثیر در بهبود فرایند احتراق موجب افزایش راندمان موتور دیزلی میشود.

- سیستم برقرسانی موتور: شامل دینام، شمع، ترمو استارت، کوئل، سیمکشی و چراغهای هشدار است.

- سیستم خنک کننده: دارای اجزایی از جمله رادیاتور، شلنگ آب و واتر پمپ است و کاربرد آنها انتقال حرارت پیشرانه دیزلی به بیرون است.

- قطعات داخلی و اسکلت موتور دیزل: از قطعاتی مانند سیلندر، سر سیلندر، بوشها، پیستون، سوپاپها، دندهها، رینگ، سیستمهای ورود هوا و خروج دود، رادیاتور، شاسی فولادی نگهدارنده موتور، ترموستات، پمپ روغن، تسمه پروانه، لولههای آب و همچنین سیستمهای کمکی تشکیل میشود.